El diseño y fabricación de

moldes de plastico estará estrechamente relacionado con el proceso de procesamiento del plástico. El éxito o el fracaso del procesamiento de plástico depende en gran medida del efecto del diseño del molde y de la calidad de su fabricación, y el diseño de moldes de plástico se basa en el diseño correcto de los productos plásticos. Base.

Los elementos estructurales a considerar en el diseño de moldes plásticos son:

①Superficie de separación, es decir, la superficie de contacto donde la matriz y el punzón cooperan entre sí cuando la matriz está cerrada. La selección de su posición y forma se ve afectada por factores como la forma y apariencia del producto, el espesor de la pared, el método de moldeo, la tecnología de posprocesamiento, el tipo y estructura del molde, el método de desmoldeo y la estructura de la máquina de moldeo.

②Partes estructurales, es decir, deslizadores, tapas inclinadas, bloques superiores rectos, etc. de moldes complejos. El diseño de piezas estructurales es muy crítico y está relacionado con la vida útil del molde, el ciclo de procesamiento, el costo, la calidad del producto, etc. Por lo tanto, diseñar una estructura central de molde compleja requiere una mayor capacidad integral del diseñador y busca soluciones más simples. más duradero y más económico en la medida de lo posible. Diseño.

③Precisión del molde, es decir, evitar tarjetas, posicionamiento preciso, postes guía, pasadores de posicionamiento, etc. El sistema de posicionamiento está relacionado con la calidad de apariencia del producto, la calidad y vida útil del molde. Según la diferente estructura del molde, se seleccionan diferentes métodos de posicionamiento. El control de la precisión del posicionamiento depende principalmente del procesamiento. El diseñador considera principalmente el posicionamiento interno del molde para diseñar un posicionamiento más razonable y fácil de ajustar. Forma.

②Sistema de compuerta, es decir, el canal de alimentación desde la boquilla de la máquina de moldeo por inyección hasta la cavidad, incluido el canal principal, el corredor, la compuerta y la cavidad del material frío. En particular, la selección de la posición de la compuerta debería ayudar a que el plástico fundido llene la cavidad en un buen estado de flujo, y el canal sólido y el material frío de la compuerta adheridos al producto pueden expulsarse fácilmente del molde y retirarse cuando se abre el molde. .

③ Tasa de contracción del plástico y diversos factores que afectan la precisión dimensional de los productos, como errores de fabricación y ensamblaje del molde, desgaste del molde, etc. Además, al diseñar moldes de compresión y moldes de inyección, la coincidencia del proceso y los parámetros estructurales de la máquina de moldeo También se debe considerar. La tecnología de diseño asistido por computadora se ha utilizado ampliamente en el diseño de moldes de plástico.

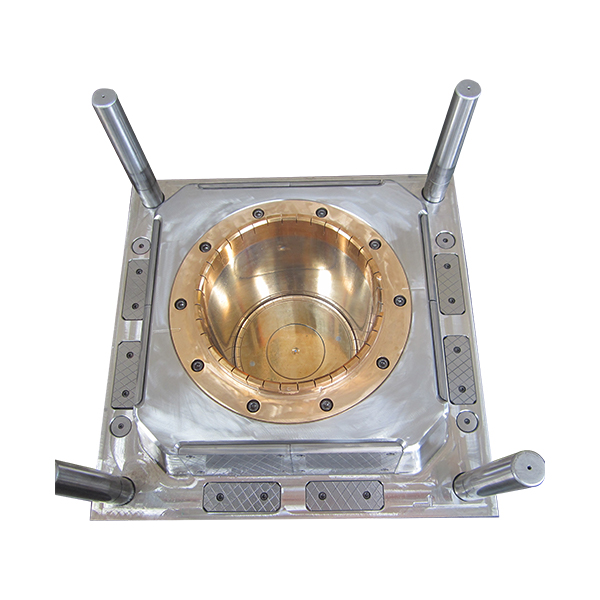

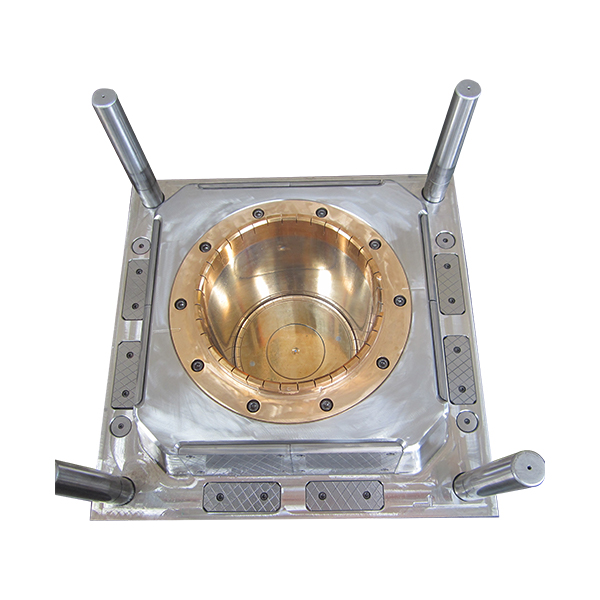

Molde de maceta de plástico para uso diario

El proceso de moldeo por inyección se mezcla con materias primas plásticas PE o PE, se calienta y funde mediante una máquina de moldeo por inyección, se inyecta en el molde de plástico para macetas con alta presión, se enfría y se forma, y se retira mediante un robot, con un corto plazo de producción. Periodo y alta eficiencia.

English

English Español

Español

Correo

Correo WhatsApp

WhatsApp