La calidad del molde está directamente relacionada con la calidad, la eficiencia de producción y el costo del producto. Creo que nadie tendrá ninguna objeción a esto. La calidad del molde debe encontrarse y resolverse mediante la prueba del molde, por lo que el proceso de prueba del molde es muy importante para las empresas de moldeo por inyección.

1. Prueba de funcionamiento en seco del molde: verificar la acción del molde

A. Inspección de apertura y cierre del molde bajo baja presión del molde.

1. El molde se abre y cierra tres veces en rápido, medio y lento, ya sea que haya algún sonido anormal o fenómeno de bloqueo durante el proceso de apertura y cierre;

2. La acción de apertura y cierre del molde es suave, con o sin interferencia.

B. Inspección del sistema de expulsión del molde (bajo baja presión)

1. La acción de expulsión se divide en expulsión rápida, media y lenta 3 veces y se verifica si hay algún fenómeno anormal;

2. Después de que se expulse el pasador de expulsión del avión, ¿estará suelto o atascado?

3. Si el guardacabos de bisel o el cilindro están instalados con un pasador de posicionamiento para evitar que se afloje o gire.

4. Sistema de expulsión (si hay ruidos anormales o temblores cuando se expulsa el pasador o el bloque expulsor).

C. Inspección del reinicio del molde.

1. El molde se reinicia 3 veces a velocidades rápida, media y lenta para ver si se puede restablecer. Después del reinicio, la cara del extremo del pasador eyector oblicuo no está a más de 0,1 mm del molde ni al ras con el núcleo del molde;

2. Si el pasador expulsor interfiere con la acción de la posición de la fila cuando se expulsa el expulsor y si el control deslizante vuelve a la posición original;

3. El molde está equipado con un dispositivo de reinicio del dedal.

En segundo lugar, probar el equilibrio de la cavidad en el pegamento.

1. Recaudar fondos continuamente para jugar 5 moldes y sopesar su peso;

2. Registre el peso de una sola pieza de cada producto en cada molde;

3. Reducir el volumen de inyección y llenar el 20%, 50% y 90% de las muestras en 3 moldes;

4. Pesar y registrar el peso de cada uno de los productos anteriores;

5. Si la diferencia entre el peso máximo y el peso mínimo del producto es inferior al 2%, es aceptable. Si se trata de un molde de una sola cavidad, también se requiere la prueba de equilibrio de inyección.

3. Cómo determinar el tiempo de enfriamiento óptimo

1. Cuando el moldeo por inyección las condiciones del proceso son adecuadas, una vez que el producto esté lleno, calcule el tiempo de enfriamiento, seleccione un tiempo de enfriamiento más largo, enfríe completamente el producto, haga 3 moldes y mida su tamaño;

2. El tamaño del producto inyectado en cada tiempo de enfriamiento debe medirse después de que la pieza de plástico se haya enfriado completamente durante aproximadamente 15 minutos;

3. La base para determinar el tiempo óptimo de enfriamiento, considerando la estabilidad dimensional del producto.

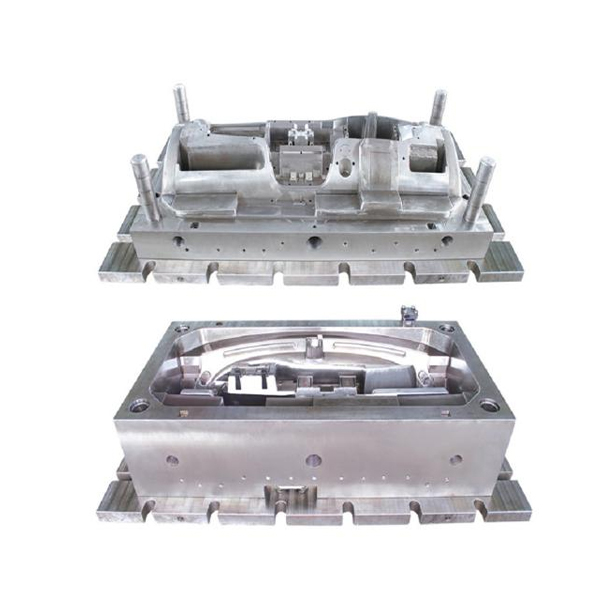

1. El molde para parachoques de automóvil adopta la estructura de línea de separación interna.

2. La forma del molde no tiene rebabas ni marcas de soldadura.

English

English Español

Español

Correo

Correo WhatsApp

WhatsApp