Procesamiento de fábrica de moldes de inyección.

1) Si la presión de procesamiento es demasiado alta, la velocidad es demasiado rápida, cuanto más material se carga y el tiempo de inyección y mantenimiento de la presión es demasiado largo, la fábrica de moldes de inyección provocará tensiones internas excesivas y grietas.

2) Ajuste la velocidad de apertura del molde y la presión para evitar que el rápido estirado de las piezas provoque desmoldeo y agrietamiento.

3) Aumente adecuadamente la temperatura del molde para que la pieza sea fácil de desmoldar, y la fábrica de moldes de inyección reduce adecuadamente la temperatura del material para evitar la descomposición.

4) Prevenir el agrietamiento debido a la línea de soldadura y la degradación del plástico causada por una menor resistencia mecánica.

5) Uso apropiado del agente desmoldante, la fábrica de moldes de inyección presta atención para eliminar a menudo el aerosol y otras sustancias adheridas a la superficie del molde.

6) La tensión residual de la pieza de trabajo se puede eliminar mediante un tratamiento térmico de recocido inmediatamente después del conformado para reducir la generación de grietas.

Molde de fábrica de moldes de inyección

1) La expulsión debe estar equilibrada, por ejemplo, el número de pasadores de expulsión y el área de la sección transversal deben ser suficientes, la pendiente de desmoldeo debe ser suficiente y la superficie de la cavidad debe ser lo suficientemente lisa para evitar el agrietamiento debido a la concentración de tensión residual. en la expulsión causada por una fuerza externa.

2) La estructura de la pieza de trabajo no debe ser demasiado delgada y la parte de transición debe utilizar una transición de arco tanto como sea posible para evitar la concentración de tensión causada por esquinas afiladas y chaflanes.

3) Minimizar el uso de insertos metálicos para evitar que la tensión interna aumente debido a las diferentes tasas de contracción de los insertos y piezas.

4) Se deben configurar canales de entrada de aire de desmoldeo apropiados para las piezas de fondo profundo para evitar la formación de presión negativa de vacío.

5) El bebedero es suficiente para permitir que el material de la puerta se desmolde cuando tenga tiempo de curarse, de modo que sea fácil de desmoldar.

6) La unión del casquillo del bebedero y la boquilla debe evitar el arrastre del material enfriado y hacer que la pieza se adhiera al troquel fijo.

Materiales de fábrica de moldes de inyección.

1) El contenido de material reciclado es demasiado alto, lo que da como resultado una baja resistencia de las piezas.

2) La humedad es demasiado alta, lo que hace que algunos plásticos reaccionen químicamente con el vapor de agua, reduciendo su resistencia y provocando expulsión y grietas.

3) El material en sí no es adecuado para el entorno que se procesa o la calidad no es buena y la contaminación provocará grietas.

Los diferentes moldes de inyección en las fábricas de moldes de inyección tienen diferentes requisitos. En resumen, los requisitos de rendimiento de los moldes de plástico para moldes de acero se reflejan principalmente en: dureza, pulido, rendimiento de grabado, rendimiento de soldadura, resistencia al desgaste, tenacidad, estabilidad dimensional, rendimiento de resistencia a la corrosión, etc.

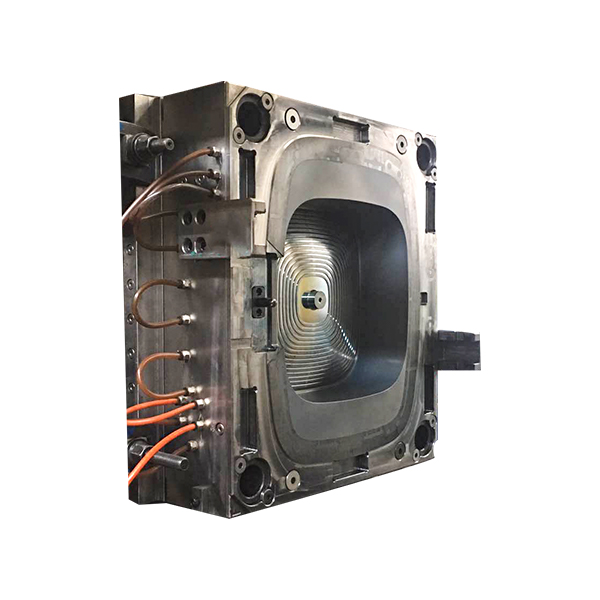

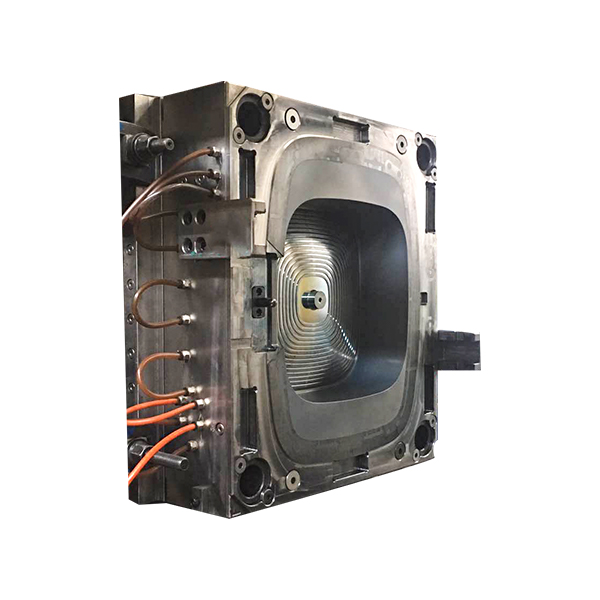

Molde purificador de aire

1. Se analizan el proceso de formación del producto, la estructura del molde y el proceso de fabricación. Para garantizar la vida útil del molde hasta más de 1 millón de veces.

2. Se debe diseñar la estructura completa del molde y las piezas de procesamiento, y se deben proponer los requisitos de ensamblaje y los requisitos del proceso de moldeo por inyección.

3. Provoca defectos en la apariencia de las piezas de plástico (como contracción, etc.) o problemas en la estructura del molde (como la configuración de la superficie de separación, la configuración de la compuerta, no se puede garantizar la vida útil del molde, etc.). Se debe garantizar que la apariencia del molde esté libre de óxido, marcas de golpes, discapacidades y otros defectos del módulo.

English

English Español

Español

Correo

Correo WhatsApp

WhatsApp